Оборудование для обработки кромки - серия FK

Цена по запросу

Модель: FK

- Максимальная ширина загружаемой заготовки: 8000 мм.

- Толщина заготовки: 3-32 мм Скорость обработки заготовки: 0-12 м/мин

- Потребление воды: 400 литров/мин

- Электричество: 45 - 65 кВт

Италия

ИталияСерия FK – идеальное решение для обработки плоской кромки с фасками или профиля с углом 45°. Станок представлен в различных конфигурациях с возможностью установки до 13 инструментов на каждую сторону.

- Описание

- Технические характеристики

- Отзывы

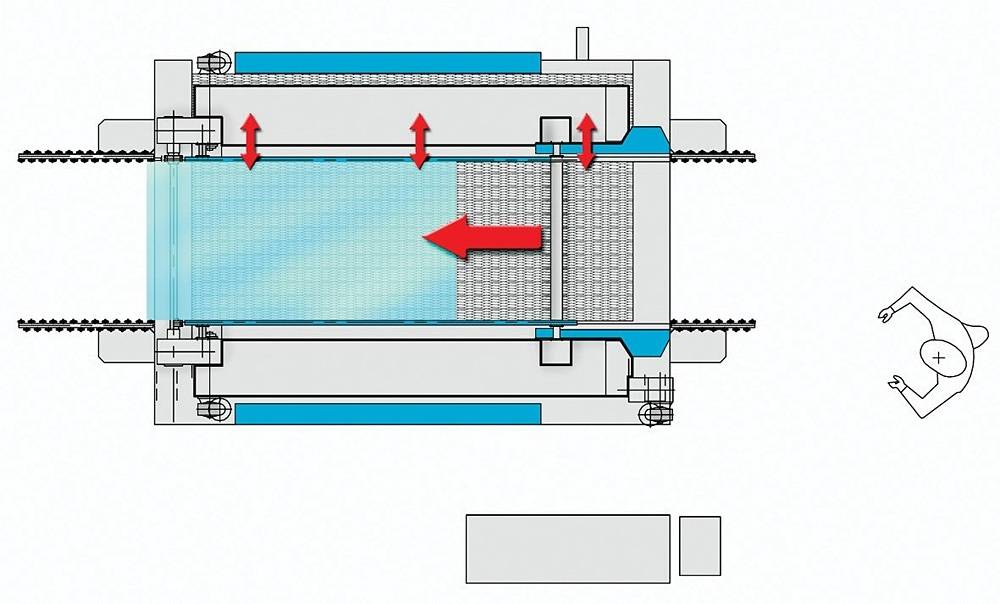

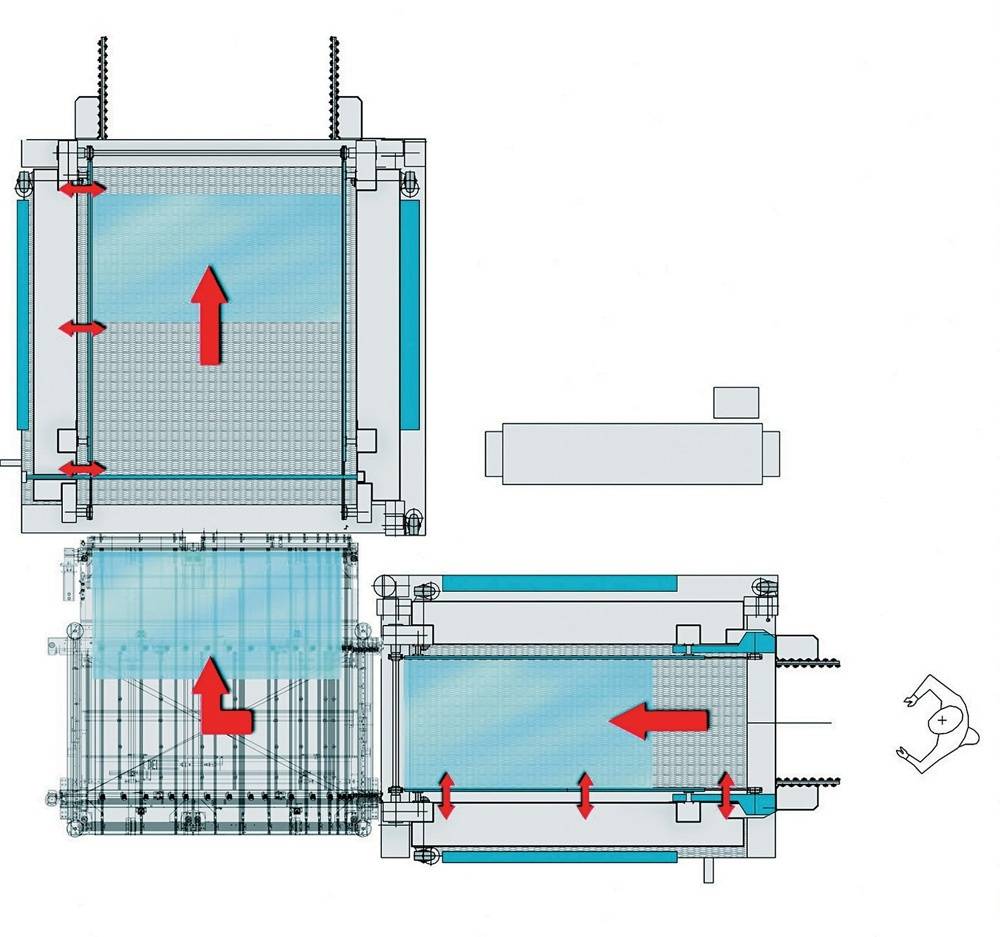

Линия для двусторонней обработки кромки предназначена для обработки плоской еврокромки с фасками.

ВИДЫ ОБРАБОТКИ КРОМКИ:

Примеры обработки плоской кромки:

Преимущества, особенности

- Линии Busetti FK серии – это идеальное решение для обработки плоской еврокромки с фасками или профилем с углом в 45⁰. Станки предназначены для предприятий, которые желают увеличить свою производительность путем приобретения надежного станка с модульной конструкцией, что позволяет предложить клиентам индивидуальное решение со всеми преимуществами современных технологий.

- Благодаря передовой технологии и гибкости применения станки Busetti FK серии могут быть приспособлены к особым производственным и экономическим запросам клиента и предоставляет возможность выбора одной из имеющихся конфигураций.

- Управление станком осуществляется при помощи имеющегося в продаже ПК с ОС Windows, чтобы обеспечить полную совместимость и большую простоту управления для оператора.

- Качество продукции Busetti закладывается уже на этапе проектирования. Максимальная надежность обеспечивается выбором материала, качеством отдельных компонентов и многочисленными испытаниями, которым подвергаются станки перед поставкой.

Конструктивные особенности:

Максимальное качество проектирования

– высокое качество продукции фирмы Busetti закладывается уже на этапе проектирования, благодаря использованию программы CAD для моделирования возникающих при выполнении обработок динамических нагрузок и определения элементов станка, требующих укрепления. Тщательный выбор материалов, качество компонентов и испытания, которым подвергаются станки перед их поставкой конечному пользователю, гарантируют максимальную надежность. Станки серии Busetti F среди самых тяжелых на рынке. Прочность конструкции обеспечивает сведение к минимуму даже при выполнении обработки тяжелых номиналов стекла.

Станина

– выполнена из надежных чугунных и стальных элементов, обеспечивающих устойчивость станка. Подвижная траверса движется по двум винтовым направляющим, прошедшим антикоррозийную термическую обработку. Движение траверсы осуществляется по двум валам с винтовой нарезкой, установленных на направляющих параллельно друг другу. Такое устройство обеспечивает максимальную точность позиционирования и высокую скорость передвижения подвижной траверсы, значительно сокращая время простоя при изменении параметров обрабатываемой заготовки. Насос автоматической смазки с датчиком уровня смазки, управляемый с ЧПУ, обеспечивает постоянную смазку направляющих и болтов с винтовой резьбой.

Пескоструйная обработка стальных частей и окраска всех второстепенных элементов. Окраска водостойкими полиуретановыми красками. Хромовая и никелевая закалка. Анодизация алюминиевых поверхностей

Система перемещения передвижной траверсы

– максимальная точность обработки гарантируется использованием высокотехнологическими материалами – направляющие из закаленной стали, зубчато-реечные передачи и т.д. Полное отсутствие вибрации, плавность и высокая скорость движения траверсы обеспечивают сведение времени настройки станка к минимуму. Смазывание движущихся органов осуществляется с помощью автоматической системы с управлением от ЧПУ.

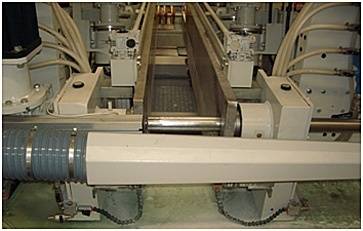

Система перемещения заготовок

– перемещение стеклянных заготовок осуществляют 4 ленты, каждая из которых приводится в действие бесщеточным электродвигателем.

Автоматическая система мойки ремней для перемещения заготовки

– предотвращает царапанье стекла и снижает износ механических частей.

Система слива воды – слив воды обеспечивает простая и эффективная система. Станок может быть оснащен коллекторами и ваннами для слива и сбора воды. В обоих случаях воду можно сливать в заводскую канализацию без выполнения дополнительных работ в полу.

Прижимные устройства - для удержания заготовки во время обработки используются прижимные устройства, расположенные на транспортной ленте. Система обеспечивает надежную блокировку заготовки, благодаря большой контактной поверхности прижимов, а также удобную замену изношенных частей. Кроме того, она исключает заклинивание заготовок, которое иногда происходит на других имеющихся на рынке станках, которые используют систему колес с подшипниками. Последние, на самом деле, могут заклиниваться в результате образования накипи или скопления производственных остатков.

Верхние и нижние ремни для транспортировки стекла с усиленной негнущейся стальной внутренней частью без сочленений. Ремни покрыты 2-миллиметровой полиуретановой резиной, ректифицированной сверху и по бокам. Направляющие ремней изготовлены из пластикового антиабразивного материала. Ремни управляются бесщеточным двигателем, который обеспечивает параллельную подачу стекла по обеим сторонам станка. Кроме того, верхние прижимные ремни могут быть покрыты специальным составом, который не повреждает Low-E покрытие.

Прижимной механизм

верхний прижимной механизм, изготовленный из пластмассы с добавлением специальных эластичных волокон, обеспечивает равномерное удерживание стекла по всей его длине на все время обработки. Ход верхнего прижимного механизма 180 мм. Возможность подъема для упрощения смены кругов.

Центральные планки для поддержки широкого формата стекла (опция)

- при обработке структурных стекол больших размеров, станки могут быть оборудованы одной или двумя промежуточными поперечинами для исключения прогибания стекол во время обработки. Поперечины выпускаются в двух вариантах исполнения: с ручной или с автоматической системой позиционирования.

Центровка заготовки на станки с ручной загрузкой

– моторизованное устройство для центровки заготовок на станках с автоматической системой загрузки. На рисунке ниже подъемное устройство для обтески структурных стекол.

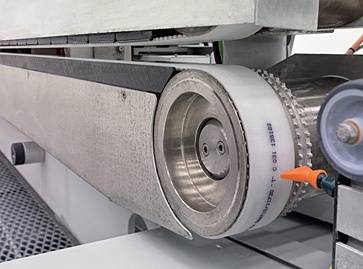

Шпиндели

– на шпинделях станков серии FK установлены высокочувствительные амперметры, позволяющие осуществлять микрометрическую регулировку шлифовальных кругов.

Характеристика шпинделей

1 позиция.

Шпиндель грубого сегментированного алмазного периферического инструмента для кромки. Основной мотор 4ЛС, 2900 об/мин. Диаметр 200 мм, толщина 40 мм. Режим автоматической осцилляции в зависимости от толщины стекла. Мощность мотора осцилляции 0,33 ЛС. Опрокидывание шпинделя обеспечивает быструю смену инструментов. Износ инструмента компенсирует горизонтальным движением шпинделя (направляющие на линейном подшипнике с закомпрессованной смазкой и микрометр).

2,3 позиция.

Шпиндель средней шлифовки кромки, алмазным инструментом. Мотор мощностью 4 Лс. Диаметр кругов 170. Скорость вращения 3500 об/мин.

4 позиция.

Шпиндель для шлифования нижней фаски. Мотор мощностью 2 Лс. Круг диаметром 150 мм. Скорость вращения 3500 об/мин.

5 позиция.

Шпиндель для полировки нижней фаски. Мотор мощностью 2 Лс, 2900 об/мин. Круг диаметром 150 мм. Автоматический учет износа инструмента. Пневматическая установка для создания рабочего давления с редуктором давления и манометром, расположенным в рабочей зоне станка. Механическая система, показывающая данные по износу инструмента и контролируется ЧПУ.

6, 7, 8 позиция.

Шпиндель для полировки кромки. Мотор мощностью 2 Лс, 2900 – 1450 об/мин. Диаметр кругов 150 мм. Есть возможность использования кругов толщиной до 60 мм. Пневматический контроль рабочего давления, который может быть настроен на месте с помощью контроллера давления и датчика / манометра. Автоматическое срабатывание привода инструмента при подаче стекла. Автоматическая блокировка кругов при отсутствии стекла.

9 позиция.

Шпиндель для шлифования верхней фаски. Мотор мощностью 2 Лс. Круг диаметром 150 мм. Скорость вращения 3500 об/мин.

10 позиция.

Шпиндель для полировки верхней фаски. Мотор мощностью 2 Лс, 2900 об/мин. Круг диаметром 150 мм. Автоматический учет износа инструмента. Пневматическая установка для создания рабочего давления с редуктором давления и манометром, расположенным в рабочей зоне станка. Механическая система, показывающая данные по износу инструмента и контролируется ЧПУ.

11,12 позиция (по запросу клиента).

Шпиндель для шлифовки широкой верхней/нижней фаски.

Смена шлифовальных кругов

– возможность подъема верхнего прижимного устройства максимально облегчает операции смены шлифовальных кругов.

Привод транспортных лент

– каждая транспортная лента приводится во движение бесщеточным электродвигателем с синхронизацией от ЧПУ (всего 4 электро двигателя).

Преднастройка инструмента (опция)

– возможность оснащения станка автоматическим приводом для всех алмазных шлифовальных инструментов обеспечивает максимально точный контроль за количеством удаляемого материала и за степенью износа инструмента.

Шпиндель грубого сегментированного алмазного периферического инструмента для кромки (опция)

– качающийся периферийный шлифовальный круг обеспечивает оптимальное выполнение обработок, требующих удаления большого количества материала (например, обработка стеклянных листов большой толщины, ламинированного и многослойного стекла). Величина вертикального движения инструмента регулируется системой ЧПУ на основании толщины стекла, что гарантирует равномерный износ шлифовального круга.

Основные характеристики:

- Диаметр кругов : 200 мм,

- Скорость вращения: 2900 об/мин,

- Режим автоматической осцилляции в зависимости от толщины стекла,

- Режим автоматической осцилляции в зависимости от толщины стекла,

- Мотор мощностью 0,33 Лс,

- Опрокидывание шпинделя обеспечивает быструю смену инструментов

- Износ инструмента компенсирует горизонтальным движением шпинделя (направляющие на линейном подшипнике с закомпрессованной смазкой и микрометр).

Пневматические или электрические шпиндели для срезания углов (опция) – устройство для закругления и скоса углов детали состоит из двух шпинделей (по одному с каждой стороны станка), установленных на втором станке в линии. Обработка углов происходит за счет одного алмазного круга с тонким напылением, после которой не требуется полировка. Угловые шпиндели закрепляются на движущейся в общем направлении каретке. Устройство сделано с таким расчетом, чтобы в процессе среза углов шпиндели немного опережали сам лист стекла, чтобы выиграть больше времени на обработку углов. В результате все углы получаются идентичными и идеально обработанными.

Основные характеристики:- Диаметр кругов : 60 мм,

- Скорость вращения: 7000 об/мин,

- Шпиндельный вал выполнен из специальной закаленной и ректифицированной стали и установлен на высокоточных подшипниках, приспособленных для больших скоростей,

- Мотор мощностью 0,33 Лс,

- Вертикальная настройка центра круга,

- Горизонтальная настройка в соответствии с размерами листа,

- Автоматическая активизация шпинделей для среза углов при поступлении листа стекла в рабочую зону.

Центральный транспортер

– перемещение заготовок осуществляется с помощью вертикальных роликов, приводимых во вращение модульными коническими парами, обеспечивающими максимальную надежность.

Выходной транспортер

– обеспечивает перемещение обработанных заготовок в моечную машину.

Перемещение структурного стекла

– большой опыт в разработке решений для транспортировки структурного стекла (3210 x 8000 мм).

Считыватель штрих кода (опция)

– по желанию, машина может быть оснащена считывателем штрих кода.

Система управления на базе ПК IWNC (Intermac Windows Numerical Control) – станки серии FK оснащены системой управления IWNC на базе персонального компьютера с интерфейсом Windows. Характеристики этой системы устанавливают новый стандарт в проектировании станков этого типа. Использование ПК с операционной системой Windows обеспечивает простое и интуитивное использование оборудования, а также полную возможность связи с сетевыми системами и имеющимися в продаже оптическими и магнитными носителями.

ПК поставляется в комплекте с CD ROM, модемом, сетевой платой, цветным 19”-монитором и операционной системой Windows. ПК оснащен функцией “телесервис”, позволяющей проводить дистанционное диагностирование, обновление и изменение программного обеспечения через телефонную сеть или Интернет.

Основные характеристики:

- Электрический шкаф оснащен кондиционеров и стабилизатором;

- Бесщеточные моторы для перемещения поперечных балок и транспортеров;

- Установка соединения для считывателя штрихкодов;

- Установка соединения для дополнительных элементов управления (загрузки и разгрузки);

- Установка соединения для поочередной интеграции в автоматическую линию шлифования цифрового обмена данными;

- Электрические технические системы и система программного обеспечения, разработанные для управления всеми процессами на одном станке.

Функции программного обеспечения – автоматический расчет скорости отдельных участков линии в зависимости от геометрии заготовки. Возможность создания и сохранения рабочей последовательности шлифовальных кругов в зависимости от выполняемой обработки. Возможность создания и сохранения программ обработки.

ПО для управления дает возможность программирования для трех размеров панелей стекла и скоростей обработки посредством автоматического расчета всех возможных скоростей механизма транспортировки.

Основные характеристики:

- управление последовательностью вращения шпинделей, и всеми параметрами, используемыми для выполнения операций на станке, а также соблюдение технологии и работы опции сохранения данных.

- управление всеми основными программами;

- статистические данные работы станка в рабочих часах, построчное количество отработанных метров, количество метров, пройденных механизмом транспортировки, износ инструментов, отчеты по дневной выработке, ежедневные отчеты по ошибкам работы ПК;

- дистанционное сервисное обслуживание для дистанционной диагностики и обновления ПО;

- выполнение заданной или автоматической обработки, ожидания, контроль вибрации и циклов смены шлифовальных кругов, и др.;

- автоматическое управление скоростью линии, дополнительно гравера по металлу (опционально), механизмов транспортировки, перемещения и помывки;

- полный контроль амперметров электроснабжения шпинделя с визуальным отображением на ПК;

- управление моторизированным инструментом с алмазным наконечником (опционально);

- автоматический контроль износа алмазных кругов с легко настраиваемой системой измерения (опционально);

- управление функцией промежуточного автоматического позиционирования балки (опционально);

- управление параметрами толщины и система контроля ширины до начала цикла (опционально);

- управление штрихкодами подразумевает автоматическую смену основного набора рабочих программ;

- управление онлайн поддержкой и помощь в устранении неисправностей;

- управление ПО всей системы на стандартно используемых языках (Итальянский, Английский, Немецкий, Французский, Испанский);

- экспорт статистических файлов в текстовый формат, который для офисного использования может быть выгружен на любую платформу Microsoft;

- управление некоторыми осями без необходимости их повторной установки посредством сохранения закодированных уровней в зависимости от требований клиента;

- управление опциональными функциями, которые могут быть установлены в послепродажный период;

- активация и/или выключение вибрирования периферийных шлифовальных кругов установленных на станке и на вершине самого инструмента;

- системное программирование выражено в миллиметрах;

- возможность введения программ на ПК станка офисным персоналом посредством сети Ethernet.

Ведомости программ

ведомость программ представляет собой список программ обработки, которые будут автоматически выполняться в установленном порядке без участия оператора. ПК позволяет создать и сохранить необходимые ведомости программ.

Статистические производственные данные

используемое программное обеспечение позволяет производить тщательный мониторинг производительности с автоматическим сбором данных о наработке (в метрах) отдельных шлифовальных кругов.

Контроль шлифовальных кругов

через систему ЧПУ имеется возможность следить за потребляемой мощностью отдельных шлифовальных кругов.

Quick set (опция)

- запатентованное устройство “Quick set” осуществляет контроль размеров заготовки при выходе ее из станка; в случае отклонения размеров от заданных вследствие износа шлифовальных кругов, устройство выводит оператору соответствующее сообщение. Система позволяет автоматически исправить ошибку через ЧПУ.

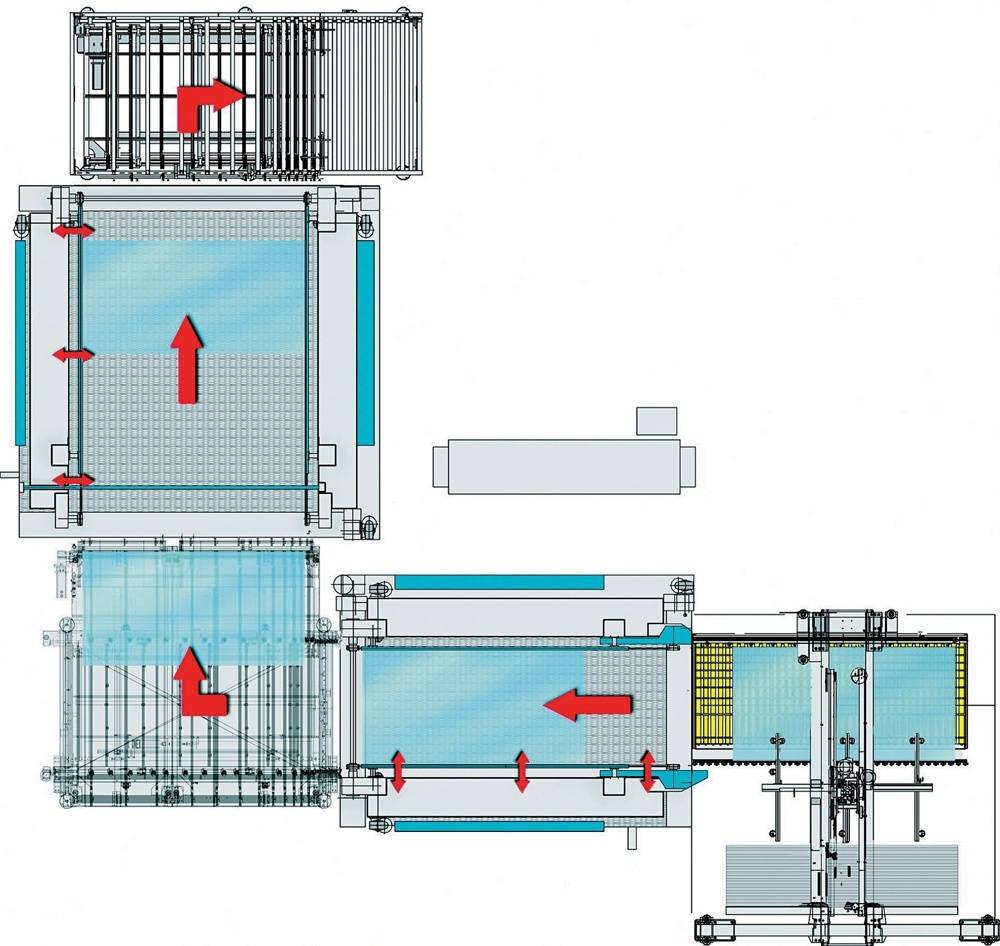

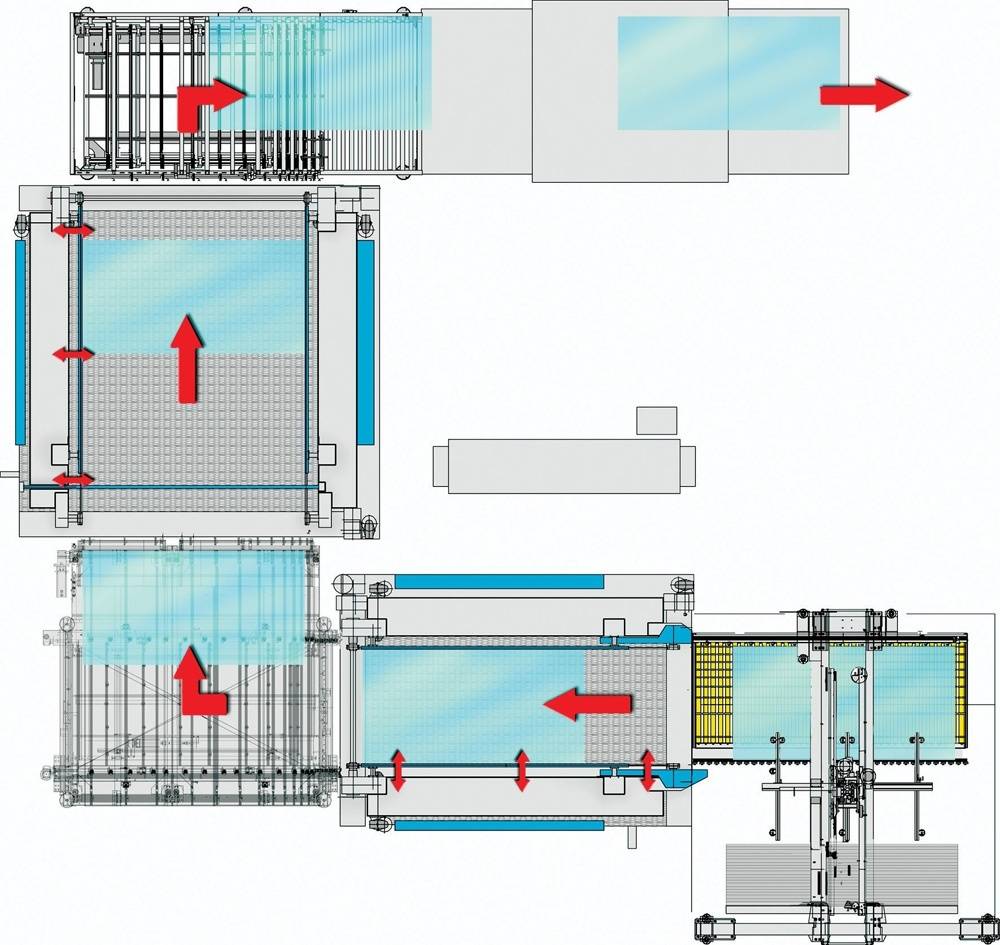

Примеры интеграции станков в линию

| Размеры обрабатываемой заготовки | |

|---|---|

| Максимальная ширина загружаемой заготовки | 8000 мм |

| Минимальная толщина заготовки (с обработкой граней) | 270 мм |

| Минимальная толщина заготовки | 3 мм |

| Максимальная толщина заготовки | 32 мм |

| Скорость обработки заготовки | 0-12 м/мин |

| Питание | |

| Рабочее давление воздуха | 6 Бар |

| Рабочее давление воздуха | 50 литров/мин |

| Рабочее давление воды | 2,5 Бар |

| Потребление воды | 400 литров/мин |

| Электричество | 45 - 65 кВт |

Запросить цену

Запросить цену