Установка гидроабразивной резки Intermac Primus 184-202-322-324-326

Цена от 17 000 000 руб.

- Описание

- Отзывы

|

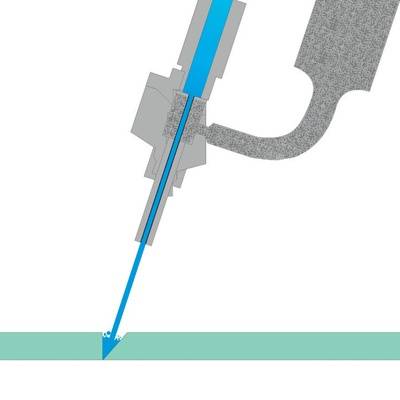

Гидроабразивная резка — вид обработки материалов резанием, где в качестве режущего инструмента вместо резца используется струя воды или смеси воды и абразивного материала, испускаемая с высокой скоростью и под высоким давлением. В природе подобный процесс, протекающий естественным образом, называется водной эрозией. Схема установки гидроабразивной резки: 1 — подвод воды под высоким давлением, 2 — Сопло, 3 — подача абразива, 4 — смеситель, 5 — кожух, 6 — режущая струя, 7 — разрезаемый материал. |

Описание технологии гидроабразивной резки

В основе технологии гидроабразивной резки лежит принцип эрозионного воздействия смеси высокоскоростной водяной струи и твёрдых абразивных частиц на обрабатываемый материал.

Физическая суть механизма гидроабразивной резки состоит в отрыве и уносе из полости реза частиц материала скоростным потоком твердофазных частиц.

Устойчивость истечения и эффективность воздействия двухфазной струи (вода и абразив) обеспечиваются оптимальным выбором целого ряда параметров резки, включая давление и расход воды, а также расход и размер частиц абразивного материала.

Достоинства гидроабразивной резки

- возможность выреза деталей сложной формы;

- в качестве рабочей жидкости можно использовать обычную воду либо с небольшой долей содержания абразивных частиц

- отсутствие термического воздействия на материал (температура в зоне реза 60-90ºС);

- Минимизация затрат. Процесс гидроабразивной резки исключает образование брака из-за сколов или оплавлений обрабатываемого материала. Отсутствие необходимости в дополнительной обработке края реза также позволит сэкономить как средства, так и время.

- широкий спектр разрезаемых материалов и толщин (до 200—300 мм и более);

- высокая эффективность резки листовых материалов толщиной более 8 мм;

- отсутствие выгорания легирующих элементов в легированных сталях и сплавах;

- На многих производствах технология гидроабразивной резки дополняет лазерную и плазменную резки, зачастую оказываясь предпочтительнее их (например, при раскрое пластиковых материалов, которые, нагреваясь, выделяют в воздух токсичные пары). Имея в своем производстве альтернативные способы резки, многие производители считают, что применение гидроабразивной резки увеличивает доходность и производительность.

- отсутствие оплавления и пригорания материала на кромках обработанных деталей и в прилегающей зоне;

- возможность реза тонколистовых материалов в пакете из нескольких слоев для повышения производительности, в том числе за счёт уменьшения холостых ходов режущей головки;

- полная пожаро- и взрывобезопасность процесса;

- экологическая чистота и полное отсутствие вредных газовыделений;

- высокое качество реза (шероховатость кромки Ra 1,6).

Разрезаемые материалы

При помощи гидроабразивной струи резать можно практически любые материалы:

- Почти неограниченное разнообразие материалов, толщиной до 200/250мм (в зависимости от качества конечного продукта исостава материала):

- Нержавеющая сталь, алюминий, титан, цветные металлы и другие материалы;

- Монолитное стекло, триплекс или многослойное стекло, бронированное стекло, стеклокерамика;

- Мрамор, гранит, искусственный камень, камень, керамика;

- Композитные материалы, армированные композиты, в том числе углепластик и стекловолокно;

- Пластики, включая термопласты и термозакалённые материалы;

- Жесткий и мягкий пенопласт;

- Изоляционные материалы;

- Конструкционные и сэндвичные материалы;

- Уплотняющие материалы, включая резину и плиты слоистого пластика;

- Бумага, картон, дерево

Технология ГАР находит применение и в пищевой промышленности, - для резки и порционирования пищевых продуктов.

Образцы изделий

Сравнение гидроабразивной, лазерной и плазменной резкой

Оборудование лазерной резки обычно используется для раскроя листов стали. Лазерная резка отличается высокой скоростью и точностью резки, однако, край реза получается неровным из-за высокой температуры.

По этой же причине не рекомендуется применять лазерное оборудование для раскроя цветных металлов (алюминий, различные сплавы и т.д.). Неровность края реза особенно заметна при толщине обрабатываемого листа свыше 10 мм.

Преимущества гидроабразивной резки в сравнении с лазерной очевидны: простота обслуживания, широкий спектр обрабатываемых материалов, отсутствие высоких температур.

Плазменная резка также связана с высокими температурами в рабочей зоне. Оплавленный материал требует повторной обработки края, в то время как после гидроабразивной резки такая обработка не требуется.

Принцип работы

- Вода, сжатая одним из основных компонентов системы - насосом высокого давления до давления 4000 бар или более, проходит через водяное сопло, образующее струю диаметром 0,15-0,35 мм, которая попадает в смесительную камеру.

- В смесительной камере происходит смешивание воды с абразивом (гранатовым песком) и далее она проходит через второе, твердосплавное сопло с внутренним диаметром 0,54-1,1 мм.

- Из этого сопла струя воды с абразивом выходит со скоростью около 1000 м/сек и попадает на поверхность разрезаемого материала.

В процессе гидроабразивной резки расходуются:

- электричество,

- воздух,

- абразив,

- вода

Расход абразива составляет порядка 300-350 г/мин. В качестве абразивного материала рекомендуется применять только натуральный абразив – гранат, который обладает хорошими показателями по прочности. Размер зерна абразивного материала должен составлять от 200 до 600 микрон.

Фокусирующая трубка, сопло и режущая головка являются быстроизнашивающимися частями установок гидроабразивной резки.

Время службы сопла составляет около 50 ч, а трубки – 100 ч. Ширина реза может быть легко скомпенсировано с помощью программного управления. Таким образом она не будет влиять на точность и качество резки.

Происхождение и применение гранатового песка

|

|

Преимущества гранатового песка

Абразивный гранатовый песок обладает рядом бесспорных преимуществ по сравнению с аналогами:

- Высоким качеством и скоростью обработки поверхностей;

- Высокой режущей способностью;

- Бесперебойной подачей в сопло при гидроабразивной резке;

- Тройной очисткой от примесей и пыли;

- Экономичным расходом;

- Безопасностью для здоровья.

|

Новая линейка станков мод. Primus 184-202-322-324-326 превосходно адаптируются к любым производственным нуждам различных отраслей. Primus прост в использовании, обеспечивает низкие эксплуатационные расходы и высокую производительность, способен выполнять самые сложные задачи, требующие максимальной точности и эффективности. Иными словами, Primus возводит вашу работу в ранг искусства. |

Резка осуществляется сверхзвуковой струей воды, получающейся путем концентрации потока воды через откалиброванное отверстие. В результате скорость гидроабразивной резки почти в три раза больше скорости звука (810 м/с).

Резка может быть с использованием абразивного материала и без, в зависимости от типа обрабатываемого материала.

|

Система гидроабразивной резки позволяет выполнять резы самых разнообразных форм без ограничения по типу используемого материала.

Особенности

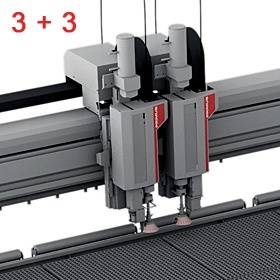

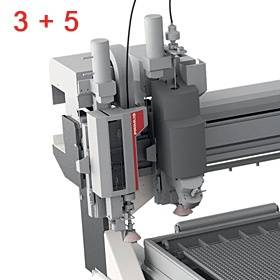

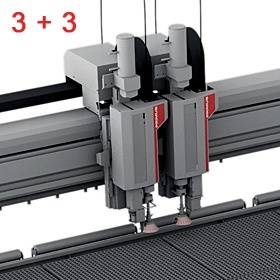

Возможность оснащения одной или двумя 3-х или 5-и осевыми головами для обеспечения максимальной производительности и непрерывного реза без ущерба гибкости при выполнении как традиционных 3-х осевых обработок, так и наклонных профилей с коррекцией режущей струи.

|

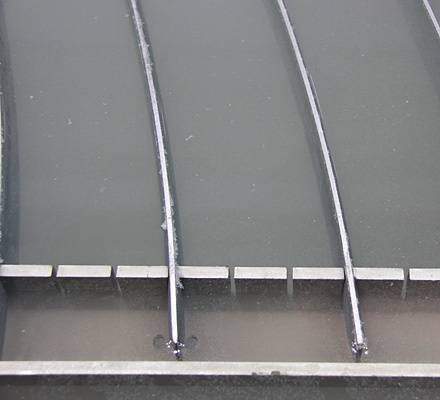

Концепция линейки Primus 202-322-324-326 предусматривает модульную конструкцию длины базы станка для соответствия требованиям по производительности и размерам обрабатываемых материалов. Оборудование может быть оснащено столом длиной до 6 метров или, по запросу, столом большего размера.

Умный: Сигнал давления с непрерывной корректировкой и мониторингом; Точная динамически регулируемая подача абразива; Постоянная регулировка расстояния от режущей головки до поверхности заготовки; Интеллектуальная и всеобъемлющая система диагностики для быстрого и эффективного технического обслуживания.

Функциональный: Максимальное удобство загрузки-разгрузки благодаря компактной конструкции системы и расположению компонентов системы, обеспечивающему легкий доступ к рабочему столу с трех сторон, которые полностью открыты.

.

Точный: Система гидроабразивной резки Primus сконструирована с применением надежных компонентов, выполненных по инновационным технологиям для обеспечения исключительно точных результатов резки в течение всего времени.

Практичный: Станок спроектирован в соответствии с конкретными структурными требованиями технологии гидроабразивной резки, а именно - имеет очень жесткую конструкцию, емкость для выходящей струи из нержавеющей стали и способность выдерживать высокую нагрузку на квадратный метр. Отличная производительность благодаря высокой скорости позиционирования и резки, а также высокой динамике осей

Станок полностью оборудован для удовлетворения любых производственных нужд.

5-ти осевая режущая головка с бесконечным вращением (опция), с возможностью резки наклонных профилей (+/- 60°) и реза с управлением JPC. Эта система была разработана для обеспечения максимальной эффективности процесса с точки зрения качества профиля и скорости резки.

Бункер с автоматическим дозированием абразивного материала. Объемом абразивного материала можно управлять непосредственно из CAM или при помощи пользовательского интерфейса, позволяющего оптимизировать использование абразивного материала в зависимости от типа обрабатываемого материала и его толщины, что улучшает контроль над производственными издержками. Возможно изменение количества абразивного материала непосредственно во время резки без остановки процесса обработки.

Автоматическая система мойки заготовки (опция).

Автоматический контроль уровня воды в баке позволяет снизить уровень шума при выполнении сложных видов резки.

Передний и задний ролики (опция) облегчают загрузку и выгрузку материала.

Лазерная указка, проецирующая положение осей на рабочий стол для проверки положения заготовки. Указка может быть использована для ручного определения расположения обрабатываемого профиля на заготовке или рабочем столе. Эти данные импортируются в ICam с точными координатами по осям X,Y положения на столе станка.

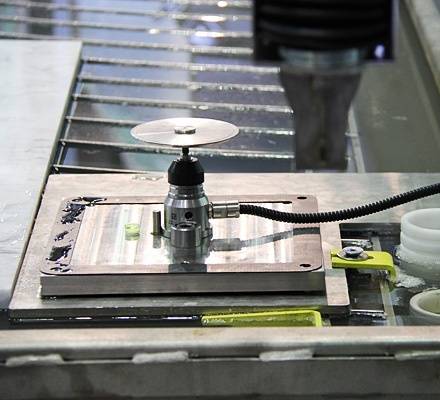

3-х осевая режущая головка, управляемая с ЧПУ, со щупом. Позволяет автоматически регулировать расстояние между режущей головкой и поверхностью заготовки, обеспечивая точность и безопасность во время резки. Кроме того, эта система позволяет автоматически определять толщину заготовки. Щуп может быть установлен на станок как с 3-х, так и с 5-ти осевой режущей головкой.

Система удаления абразивного материала (опция) Автоматическая система удаления остатков абразивного материала со дна бака интегрирована в конструкцию станка. Установлена большая емкость для разделения и хранения отработанного абразивного материала.

Автоматическая система смазки всех подвижных частей обеспечивает высокую надежность оборудования и уменьшает трудоемкость обслуживания. Картер-маслосборник и осушитель служат для очистки абразивного материала от влаги и примесей, присутствующих в сжатом воздухе.

Безопасное и удобное расположение стойки управления.

Система быстрой и точной установки трубки режущей головки (опция).

|

Система фотографирования заготовки (опция).

|

Система подачи абразива под давлением на 330 кг или 2000 кг (опция).

Устройство для быстрого базирования заготовки (опция).

Дополнительный набор подложек для различных видов обрабатываемых материалов (опция).

|

Мультипликаторный насос высокого давления фирмы BFT (Австрия).

Производительность не означает отказа от гибкости

Короткое время цикла, высокая производительности и максимальное качество без ущерба для гибкости благодаря возможности оснащения системы несколькими 3-х или 5-ти осевыми режущими головами.

|

|

|

Каждая режущая голова оснащена независимой автоматической системой подачи абразива, обеспечивающей точное дозирование для каждой режущей головы. Система проверяет действительный расход абразивного вещества, благодаря чему установка для гидроабразивной резки может работать без постоянного присутствия оператора.

Маленькое расстояние между головами позволяет работать с минимальными затратами, используя сразу несколько режущих голов, даже в тех случаях, когда требуется обрабатывать очень мелкие детали, так как система обеспечивает оптимизацию обрабатываемого материала. Благодаря гибкой концепции станка стало возможным полностью использовать режущую голову на всем рабочем пространстве, даже при наличии второй головы.

Программное обеспечение автоматически определяет количество необходимых режущих голов в зависимости от геометрии деталей, гарантируя максимальную производительность (одна режущая головка для больших деталей и две для маленьких).

Благодаря тому, что можно разделить стол на две зоны для резки резки, присутствует возможность работы в маятниковом режиме: разгружать/загружать заготовки в одной части стола, пока станок работает в другой части.

Система для работы в двухзонном режиме: Работая в двухзонном режиме можно путем деления всей рабочей области стола на две зоны, так что когда станок работает в 1-й зоне оператор может снимать и загрузить новые детали в зоне 2, благодаря этому достигается полная безопасность оператора. Система для работы в двухзонном режиме состоит из защитного барьера. Он легко устанавливается и демонтируется.

Контактный датчик

Обеспечивает автоматическую регулировку расстояния между режущей головкой и поверхностью заготовки, гарантируя точность и безопасность во время резки операций. Контактный датчик используется на головах с 3-мя 5-ю осями.

5-ти осевая режущая голова с системой Jet Perfomance Control (JPC) и бесконечным вращением (опция).

5-ти осевая режущая голова позволяет выполнять резку под углом +/-60°, система управления JPC, позволяет достигнуть максимальной эффективности обработки с точки зрения качества и скорости резания. Система запатентована компанией Intermac.

|

Насосы мультипликаторного типа BFT (бывш. BHDT)

|

|

Принцип работы насоса мультипликаторного типа:

Поршень приводится в движение то в одну, то в другую сторону маслом, подающимся под давлением 190 атмосфер, которое создается гидравлическим насосом. Площадь цилиндра, где возвратно-поступательно движется поршень,в 22 раз больше площади рабочей поверхности каждого плунжера.

В результате давление воды, выталкиваемой плунжерами поочередно из камер обоих цилиндров, становится в 22 раз выше первичного давления масла.

Пока вода выбрасывается из одной камеры высокого давления, в противоположную камеру поступает вода под низким давлением и наоборот.

Далее вода поступает в аттенюатор (объемный аккумулятор, 2,49 л.) сглаживает пульсации давления воды , обеспечивает сведение к минимуму колебания давления и непрерывный поток воды для процесса резки.

Давление на выходе из трубки равняется 4000-4200 атмосфер.

Варианты насосов.

ECOTRON. Мультипликаторные насосы высокого давления с двухступеначатым регулированием давления в диапазоне 50-400 МПа.

|

|

SERVOTRON. Насосы серии SERVOTRON с постоянной скоростью потока управляются с использованием высокодинамичного частотно-регулируемого сервопривода. Примерно за 60 миллисекунд двигатель ускоряется с нуля до 2700 оборотов в минуту. Главное преимущество этой модели - энергоэффективность. По сравнению с асинхронными двигателями энергоэффективность данной можеди выше на 15%. Экономия электроэнергии при односменном режиме (примерно 2000 раб. часов в год).

|

|

HYTRON. Мультипликаторные насосы высокого давления с бесступеначатым регулированием давления в диапазоне 50-400 МПа.

|

|

Числовое программное управление на базе ПК IWNC (Intermac Windows Numerical Control)

Станки Primus оснащены системой управления ЧПУ IWNC, разработанным компанией INTERMAC, интегрировано в обычный персональный компьютер с интерфейсом Windows. Использование ПК с операционной системой Windows предельно просто и интуитивно понятно для оператора; кроме того,оно также обеспечивает возможность подключения к обычным сетевым системам и использование оптических/магнитных носителей.

Компьютер оснащен приводом CD-ROM, сетевой платой, цветным монитором 19". ПК оснащен функцией «Телесервис» позволяющей выполнять удаленную диагностику, а так же обновление/изменение программного обеспечения через интернет. Возможно подключение Web-камеры к ПК для сохранения и передачи в режиме реального времени изображения некоторых деталей станка в Сервисную Службу.

Интерфейс оператора

- Простое, интуитивное и быстрое управление на базе системы Windows;

- Управление нулевыми точками (origin) заготовок;

- Управление спецификацией продукции;

- Предоставление ежедневной статистики производства, которая необходима для вычисления производительности оборудования;

- Обеспечивает быструю смену основных технологических параметров обработки;

- Обеспечивает оптимизацию при управлении режущими головами;

-Управление давления подачи воды и расхода абразива (для каждой режущей головы);

- Возможность написания новых, в процессе работы оборудования, что позволяет избежать простоев станка.ICam

Опционально может быть установлена инновационная, простая и понятная оператору программа CAD/CAM 2D и 3D (опция) в системе Windows, полностью разработанная компанией Intermac. Пользователь распологает в единой среде всеми командами CAD 2D/3D для черчения и расположения траектории резки, а так же командами САМ для программирования обработки. Программа является параметрической и позволяет изменять геометрию обрабатываемого контура. Полностью интегрируется с ICAM для обрабатывающих центров.

Интегрированное ПО CAD

Команды CAD обеспечивают взаимосвязь с другими системами CAD посредством файлов в формате DXF для двухмерных профилей и файлов в формате STL для трехмерных профилей; помимо этого, с программным обеспечением поставляется обширная библиотека параметрических фигур для черчения профилей напрямую; эти профили останутся параметрическими в том числе во время введения программ обработки.

Интегрируемое ПО CAM

ПО CAM стало максимально простым: Возможно применение наиболее подходящих технологических параметров для чертежей, поступающих из различных источников (архитектурные и инженерные студии); кроме того, существует возможность сгенерировать эти параметры самостоятельно при помощи программы ICam с тем, чтобы задать желаемую траекторию реза. ICam поставляется в комплекте с базой данных, содержащей технологические параметры для материалов, наиболее часто используемых для гидроабразивной резки. Кроме того, программа ICam обеспечивает возможность просмотра траектории реза с разных точек напрямую во время визуализации обработки.

Нестинг CAM

Программа CAM поставляется в комплекте с ПО для оптимизации профилей, в том числе на нескольких листах, как 2-х мерных, так и 3-х мерных форм. Кроме того, модуль оптимизации позволяет управлять переходами между деталями и микро-соединениями. Так же предлагаются модули для подготовки смет и отчетов по производительности.

Запросить цену

Запросить цену